油封——一种应用广泛的密封件产品

骨架油封

旋转轴唇形密封圈

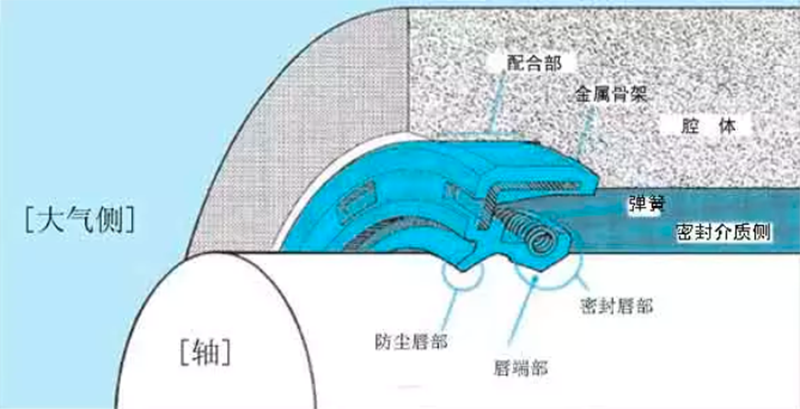

油封是用于密封机械设备中旋转轴的封油用密封元件,而腔体基本上是静止的(见下图),所以油封又称旋转轴唇形密封圈。

1、选择因素

为了充分发挥油封的功能,必须根据使用条件选定最合适的型式与材料。

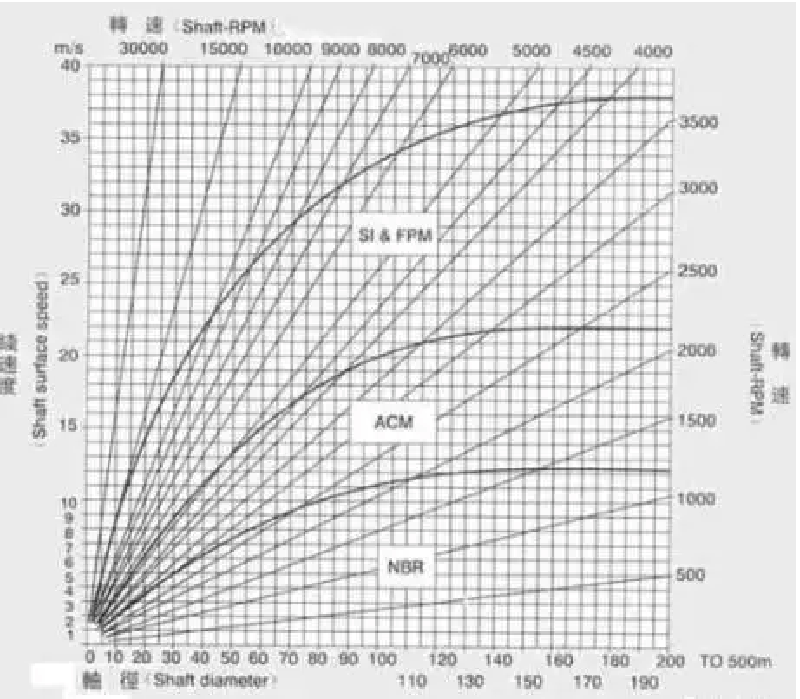

轴的表面线速度:在同一直径条件下,不同材料制造的油封,适应轴面旋转线速度的能力不同,其关系如下图所示。油封使用的线速度范围一般小于15m/s, 下图给出的容许的轴的表面线速度是参考值,满意的润滑和良好的散热条件才是决定性因素。相应较低的数据,适用于更为苛刻的条件。

温度:由于旋转轴表面与油封的密封唇部产生摩擦,所以密封唇口部的温度高于油液中的温度,一般油封工作时其唇缘的温度高于工作介质温度20~50℃。随着转速增高,压力增加密封唇口处的温度也随之上升。另外,带有防尘唇的油封,比无防尘唇的油封会出现高于20℃的过高温度。当超过容许温度时会缩短油封的工作寿命,造成密封唇过早永久性硬化,以及磨损加大。

油封的工作温度范围与油封使用的材料有关:材料为丁晴橡胶(NBR)时为-40~120℃,亚力克橡胶(ACM)-30~180℃,氟橡胶(FPM)-25~300℃。

压力:油封主要用于无压或者在微压的条件下使用,最大工作压力0.02~0.05Mpa。当工作压力超过这个值时应选用耐压型油封。

防尘:为防止污染物、灰尘、和湿气等从空气侧进入密封腔体内,建议使用带有防尘唇的油封。如果污染物侵入严重建议采用2个油封,以串联方式一前一后安装。

2、泄露

发现由油封泄漏时,首先应确认发生泄漏的部位,如果不是由油封泄漏,有时是由于附着了油脂等泄漏以外的原因而误认为是泄漏。导致油封泄漏的主要原因:

由于尺寸公差不符合标准规范而使油封外缘与腔体配合的静态密封表面发生变形;

由于工况条件过于苛刻引起材料龟裂,尤其是在油封密封刃口上的龟裂;

由于工况条件过于苛刻和橡胶弹性体与工作介质不相容引起橡胶硬度增加,或者弹性体的硬度太高;

密封介质使橡胶溶胀,降低了橡胶的硬度,由此使油封过早的老化和磨损;

由轴至密封唇口区的腐蚀,将给密封系统的密封性能留下永久性的故障隐患;

润滑剂失效而使系统处于干运转状态,从而使密封唇快速磨损;

综合性老化,橡胶弹性体与密封介质双双老化;

在密封唇口处形成“油碳”污垢,使油封密封唇缘被托起,引发密封系统的泄漏故障;

油封的密封唇缘不再追随轴表面的振动以及轴的跳动;

污染物从密封的里外面永久性的嵌入密封刃口上造成轴表面和密封唇缘的过早磨损;

装配过程不规范引起轴表接触面被破坏而造成密封唇过早磨损;

密封刃口在储存、运输和装配过程中受到损坏。

当油封泄漏时,应着重分析其泄漏的不同情况,从而采取不同的措施。油封不同阶段的泄漏应分为:

不透水,在油封上看不到湿气;

湿润,在密封刃口区出现不影响密封功能的湿气膜,但湿气膜没有扩展到背面;

潮湿,湿气膜扩展到背面,并形成水珠,但尚未连续滴下;

可测量的泄漏,可以看到腔体外部有从油封背面流出的可以识别的微小液流流量;

暂时的泄漏,密封系统短暂的故障,例如由于密封刃口下的污染物微粒引起的,它可以在继续使用时把它们冲洗掉;

明显的泄漏,暂时的漏泄导致密封唇和防尘唇由于在密封唇与防尘唇之间,加注的润滑脂过多。

溢流出来的油脂表现为系统外部的明显泄漏。另外,根据油封使用运转的时间过程来分析泄漏原因,例如:刚开始使用就泄漏的早期破损;使用短时间后开始泄漏的过早损坏;使用较长一段时间后在工作工程中发生泄漏的损坏和发生油封设计使用寿命末期的泄漏损坏等等。

3、运输

油封在运输和储存时应注意:

不要打开原包装,注意包装是否损坏,装配前尽量把油封留在原包装里;

避免日光直晒,也不要放置在高温热源附近,因为这会促使橡胶老化;

油封不得随意散放,要注意防尘和防土,确保使油封处在封闭或有盖状态;

在运输和使用油封时,为防止油封变形和弹簧脱落,请不要给与过分冲击;

油封也不能用细绳捆扎,也不要挂在钉子或金属线上,这样会损伤密封唇;

不得把油封放到潮湿的地方,这样会使金属部件生锈;

不要将密封件放在靠近电视和产生臭氧的地方;

请不要用指甲或硬物摩擦唇口端部,以防损坏密封唇。

多年深耕高端工业精密配件行业,企业产品品类齐全、技术服务专业素质强,能够准确为客户实现产品选型、专业领域解决方案技术支持